おはようございます。シターケ@食品工場です!!

「金属片」ってなんで食品から出てくるのか分かりませんよね?

そう、私も工場へ配属されるまではわかりませんでした。

この記事を読み終われば、金属片が発生するその一例について知ることができると思います。

さて、では本日も私が所属している工場で起きたトラブルを紹介していきたいと思います。

トラブルは何の前触れもなく起きます。そう、いきなり電話がかかってきました。。

この日は製造課の管理者の後輩の男性からの電話でした。プルルルル、プルルル

シターケ:「シータケです、おは…」

後輩の製造管理者:「シータケさん!やばいす、バリったかもしれないっす!来てください!」(※)

「えっ!? 今行くので、とりあえずラインストップしてください」

このようにしてトラブルの対処が始まりました。いやーいろいろな角度でトラブルが起きるもんですね・・・

(※)ちなみに「バリ」とは細かい金属片やトゲのことを言います。食品工場では主にラインが動いている中でどこかで金属と金属が触れ合う場所が発生すると、そこでお互いに削れあってバリが発生することがあります。

起こったこと

現場での説明

現場に着くと電話をくれた後輩の製造管理者が事情を説明してくれました。

「チャッキ弁を逆につけて閉鎖運転したっす」

業界の人間からすると簡潔で分かりやすい報告ですが、解説すると…

「製造ラインを洗浄したあとに、配管などを組みなおしたわけですが、ポンプの後についているチャッキ弁(逆止弁)の向きを反対向きにつけてしまったため、ポンプを閉鎖運転してしまってポンプからバリが発生した」

ということになります。事実として、配管を開けて中身を確認するとキラキラと光るバリ(金属片)が出てきました。

もう少し詳しく説明していきます。

背景:製造ラインについて

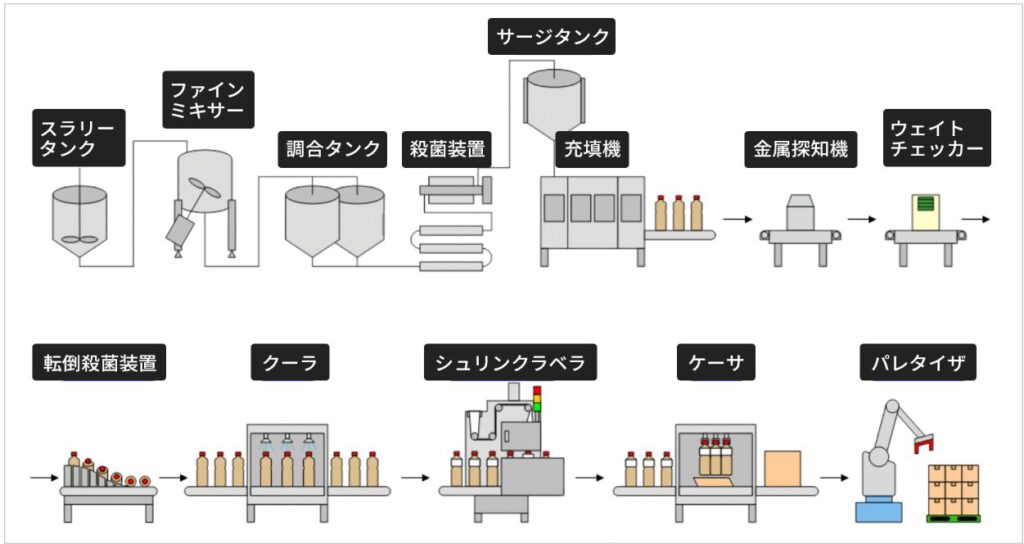

そもそも、シータケが所属している食品工場は以下のようなラインで液体の飲料や食品を作っています。(キリンエンジニアリングのサイトから「飲料製造フロー」を引用)

このタンクやミキサーが線でつながっているところは「配管(パイプ)」を示していて、食品製造用の「ポンプ」で製品を移送しているのです。

ポンプはいろいろな種類がありますが、例えば以下のようなタイプが挙げられます。

(ナカキンのロータリーポンプ)

このタイプのポンプは駆動部のほとんどが金属でできていますが、実際には触れておらず絶妙な隙間を保ちながら駆動しています。(詳細は動画を参照)

金属片(バリ)が発生した原因

話をもとに戻しますが、今回はポンプの後にラインに設置しているチャッキ弁(逆止弁)の向きを逆向きにつけてポンプを閉鎖運転してしまった、とのことでした。

ポンプは基本的に「閉鎖運転」すると駆動部に強い負荷がかかって壊れてしまいます。

イメージですが、自転車をすいすい漕いでいたのに急にギアが重たくなって足に負担がかかる感じですかね…(逆にわかりにくい??)

結果として、今回のケースのように金属片が発生するケースも多いです。

危害性は?

何かトラブルが起きた時に、「危害性」について評価します。

今回のケースでは、金属片が細かいながら発生してますので、場合によってはお客様が口の中やのどを傷つけてしまう可能性もあると考えることができます。

そうです、つまり万が一にも商品に混入することは許されない事態なのです。

バリはどこまで流れてしまったか(範囲は?)

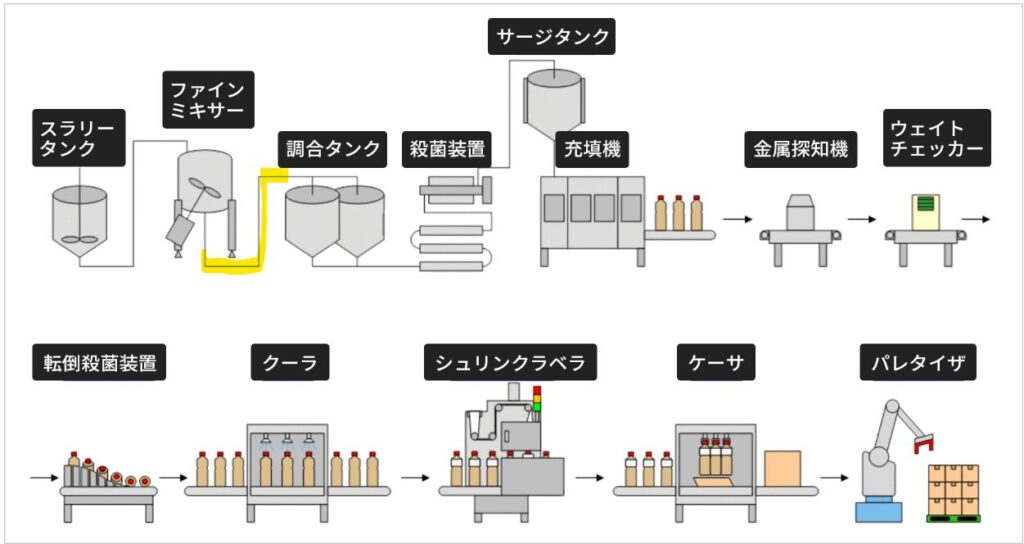

今回のケースは範囲がわかりやすく、以下の工程の黄色で示したところだけでした。

ポンプからチャッキ弁(逆止弁)まで。

製品の処置

範囲が明確だったので、この配管の中に入っている製品は「廃棄」としました。

ポンプが動かず製品を移送することが出来なかったため、この前のタンクとあとのタンクには金属片は入っていないことが確認できたので、良品として判断し製品化することが出来ました。

製造の復帰方法(リカバリー)

上記した黄色の配管、ポンプ、チャッキ弁(逆止弁)は全てばらして洗浄します。わずかな金属片(バリ)も残すことができないからです。

また、ポンプは削れている部分が毛羽立っていてふたたび金属片(バリ)を発生させてしまうリスクがあるので、研磨して滑らかな状態に修理します。

すべて準備が整ったら各パーツを組付けて製造を復帰します。

このとき、チャッキ弁(逆止弁)が正しい向きで取り付けられていることを確認しました。

再稼働時には正しく稼働し、金属片(バリ)が発生して異なことを確認していきます。

対策

以上で無事トラブルを解決することが出来ましたが、これで仕事は終わりではありません。

同じトラブルを「再発」させないためには何が出来るか、製造管理者と一緒に考えていく必要があります。

今回は比較的若い従業員が起こしたトラブルだったため、「ポンプ」や「チャッキ弁(逆止弁)」について勉強会を実施し、取り付け時の注意点について工場全体に啓蒙することで対策としました。

さらに、物理的に逆に取り付けられないような構造に工夫することで、間違えられないような仕組みを導入しました。

大切なことは…

人間は必ず間違いを起こします。

特に製造では「同じ作業」を繰り返したり、「効率」を求められて急いだりするなかで訳が分からなくなって無意識のうちにミスをしてしまうことがどうしてもあります。

人間はそういう生き物なのです。

(実際にはいつも特定の人がトラブルを起こすことが多いですが…笑)

「人を責めるな、仕組みを責めろ」というトヨタの教えがあります。

トラブルが起きた際には誰がどのようにやってもトラブルを再発させないような仕組みで対策が取れると理想的ですよね。

今日は以上になります。

さようなら!

コメント